Для чего необходима модернизация

Стоит сразу отметить, что переделка системы охлаждения ваз 2114 не является обязательным условием для нормальной работы автомобиля.

Главная ее цель — это достижение максимального комфорта в салоне автомашины как в жаркую, так и в морозную погоду. Она поможет избежать чрезмерной жары или холода внутри автомобиля и избавит от резких скачков температуры (характерных, кстати, и всем другим автомашинам от АвтоВАЗа — ведь у всех у них система охлаждения построена по одному общему принципу).

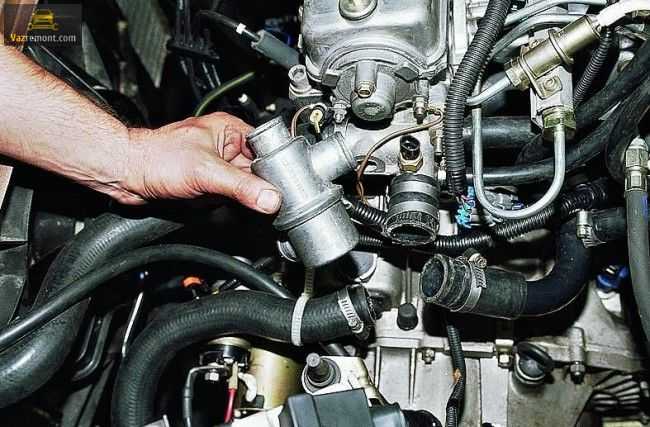

Термостат ваз 2114

Наиболее вероятной причиной плохой работы системы многие считают радиатор, который действительно не отличается высокой пропускной способностью, другие грешат на насос (и в некоторых случаях бывает виноват действительно он).

Но, как показали серьезные исследования, основная причина плохой работы системы охлаждения — это ее термостат. Ведь именно эта деталь отвечает за равномерный прогрев воды и ее защиту от чрезмерного нагрева или замерзания.

Доработка системы включения термостата по приведенной ниже схеме поможет избежать таких неприятностей, как:

- Долгий нагрев салона после стоянки.

- Скачки температуры во время движения.

- Плохое охлаждение в летнюю жару.

- Неравномерный обогрев салона.

Принятие решения

На стадии оценки проекта г-н Жвик и его коллеги рассмотрели множество возможностей и пришли к некоторым интересным заключениям. «Думая о платформах, которые я рассматривал, было очень трудно различать их функциональные характеристики,— заключил он.— Итак, обоснование выбора одной распределенной системы управления из многих систем вследствие ее технических преимуществ, было достаточно трудной задачей».

«Все компании работали над усовершенствованием и модернизацией оборудования и программных средств,— сообщил г-н Жвик.— Компания Foxboro обладает хорошей базой установленного оборудования в горнодобывающей и металлургической отраслях промышленности Канады и там, где другие компании не имеют этого. Другие компании достигли лучших результатов в сфере нефте- и газодобычи. Мне кажется, что эти различия носят более исторический характер, чем любые преимущества в каком-либо отдельном секторе промышленности»,— сообщил он.

Опыт горнорудной и химической промышленности: объединение различных систем

Teck Cominco – крупная горнопромышленная, металлургическая и химическая компания, расположенная в Ванкувере, Канада. Предприятие Trail этой компании, расположенное в центральной части Британской Колумбии, включает один из крупнейших в мире, полностью интегрированных комплексов по выплавке и очистке цинка и свинца, включая плотину ГЭС Waneta и линии электропередачи. На металлургическом предприятии Trail получают очищенные цинк и свинец, а также ряд других металлов, химических веществ, а также органические удобрения. ГЭС Waneta обеспечивает электроэнергией предприятие, а также местных и других американских потребителей.

Роб Жвик (Rob Zwick) является руководителем подразделения, осуществляющего управление производственным процессом, и он участвовал во всех мероприятиях по переводу всего комплекса на новую единую платформу. Как он описывает это. «У нас есть пять крупных заводов. Мы оказались с пятью платформами различных компаний: ABB, Fisher Provox, Honeywell TDC 2000, Foxboro и PLC/Wonderware. Мы осуществляли работы с целью объединения систем и их перевода в качестве общей платформы на платформу Foxboro (система управления по интерфейсу I/A Series компании Invensys Process Systems).

Мы ушли от решения компании Honeywell. Мы осуществляем уход от платформы Fisher Provox, и к концу этого года система компании Foxboro будет осуществлять управление около 75 % наших активов,— сообщил г-н Жвик.— Все наши заводы переходят на идентичную платформу с аппаратными средствами и программным обеспечением компании Foxboro». Проблемы с техническим обслуживанием и обучением были основной побудительной причиной объединения платформ.

Проблема с наличием запчастей для самой старой платформы явилась стимулом к изменениям, так как компания не могла допустить риска незапланированных остановок производства. Конечно, необходимость поддержания безостановочного производства не сделала процесс модернизации проще.

«В настоящее время мы осуществляем четвертую фазу модернизации,— отметил г-н Жвик.— Наше производство определенно функционирует по 24 часа 7 дней в неделю, все наши заводы функционально соединены между собой сложным образом, и поэтому мы должны координировать отключения заводов очень осторожно. Мы проводим регулярное ежемесячное техническое обслуживание с остановкой производства некоторых заводов на несколько часов, и мы ищем компании, которые помогут нам выполнить модернизацию»

Электронная библиотека

Информатика и вычислительная техника / Проектирование экономических информационных систем / 6.2. Сопровождение и доработка системы

Основные процессы этапа сопровождения и доработки системы описаны в разделе 1.2.2 «Жизненный цикл системы». Поэтому в настоящем разделе рассмотрим только один из процессов, а именно – доработку системы. Потребность доработки системы возникает в случаях когда:

· эксплуатация системы показала, что планируемые цели не достигнуты,

· изменились потребности бизнеса.

Таким образом, инициация процесса доработки опирается на информацию об объективных показателях эффективности системы, измеряемых в процессе ее эксплуатации. Следовательно, перед началом эксплуатации должны быть сформированы набор показателей и периодически выполняемая процедура, с помощью которой оценивается влияние системы на деятельность предприятия. Перечень основных показателей, по которым оцениваются результаты эксплуатации системы, имеет следующий вид:

· эксплуатационные затраты на содержание системы;

· экспертные оценки персонала из числа пользователей, позволяющие определить степень соответствия возможностей системы текущим потребностям бизнеса;

· динамика изменения экономических показателей предприятия: объем продаж продукции, доля рынка, номенклатура товаров

Только при наличии достаточно полного набора показателей и процедур оценки их текущего значения, может быть организован процесс доработки системы.

Вывод системы из эксплуатации и замещение ее

новой желательно производить по следующей схеме. После того как новая система выбрана и до момента времени – ввода в эксплуатацию новой системы,должна быть сформирована и реализована процедура вывода системы из эксплуатации . Процедура должна удовлетворять следующему требованию: после завершения вывода системы из эксплуатации новая система должна выполнять все возложенные на нее функции. Последнее, в свою очередь, подразумевает завершение следующих процессов: · тестирование системы в целом,

· обучение пользователей и обслуживающего персонала,

· конвертация всех необходимых данных,

· верификация информации, генерируемой новой системой.

Необходимо учитывать различия между тестированием системы и верификацией генерируемой информации. Поскольку система управления является техническим продуктом высокой степени сложности, в большинстве случаев единственный способ проверить корректность работы системы в целом заключается в использовании метода, часто называемого натурным экспериментом. То есть в процессе эксплуатации системы определяется соответствие реализованных характеристик проектируемым

. Для этого необходимо сравнение информации, генерируемой новой системой, с некоторым эталонным значением.

Иногда проверку новой системы удается выполнить с использованием ретроспективных массивов информации, сохранившихся от старой системы. В подавляющем же большинстве случаев поставщиком эталонной информации выступает старая система. Поэтому один из основных вопросов при формировании процедуры вывода старой системы и замещении ее новой – выбор длительности интервала времени, на котором осуществляется совместная эксплуатация двух систем

. Чем этот интервал длиннее, тем с большей достоверностью может быть сделан вывод о достоверности информации, генерируемой новой системой. С другой стороны, чем этот интервал короче, тем ниже дополнительные расходы, связанные с одновременной эксплуатацией двух систем.

Обоснование ваших потребностей

Первым шагом любого проекта модернизации является, насколько это возможно, определение ваших потребностей, сформулированных в специальных терминах. Некоторые ответы могут быть очевидными, но другие, также являющиеся очень важными, могут потребовать некоторых исследований. Одной из оборотных сторон при работе со старой системой является то, что вы не осознаете современного развития технологий. Результатом будет то, что вы можете не запросить некоторые типы функций, поскольку вы даже не знаете об их наличии.

«Каждый хочет повысить прибыли,— сообщил г-н Маррей.— Но вы должны работать с заказчиками, чтобы определить, как они хотят добиться этого. Чем лучше заказчик понимает, какую проблему он хочет разрешить, тем более точно мы придем на помощь с гораздо лучшим решением. Будет ли это новая характеристика, новая возможность или просто добавление контроллеров, чтобы обеспечить лучшую приспособленность системы к эксплуатации или техническому обслуживанию, как только заказчик поймет это, он получит действительное ощущение того, какими должны быть эти улучшения. Затем заказчик может определить модернизацию с точки зрения затрат в пересчете на выгоды, которые он получит, или оценит уменьшение расходов, чем поможет процессу снижения стоимости.

Если вы имеете некоторую грандиозную цель или схему, то вы действительно будете сражаться за то, как оправдать эти расходы

Важно углубиться в детали для понимания проблемы и получения наилучшего решения»

Никакой план не будет полным без экономического обоснования. Некоторые ситуации будут чрезвычайно ясными и прямыми. Замена старой системы, которая вот-вот выйдет из строя и не сможет быть отремонтирована, не является сложной задачей с точки зрения продаж, в особенности, если эта поломка приведет к вынужденному простою производства.

Трудной задачей может быть убеждение ответственных лиц,что поломка системы будет неминуемой. Может оказаться полезным предложить менее существенные изменения системы. Ваша способность определить значимость модернизации, обеспечивающей несколько новых функциональных характеристик, может зависеть от того, насколько вы сами в этом убеждены.

Марджори Охснер (Marjorie Ochsner), главный конструктор по модернизации платформ распределенных систем управления, представитель компании Honeywell Process Solutions, предлагает несколько полезных вопросов, которые необходимо задать себе на раннем этапе.

- Какова цена того, что вы ничего не делаете, и каковы ожидаемые выгоды от модернизации?

- Сколько стоит незапланированная остановка производства?

- Каковая действительная стоимость технического обслуживания старой системы?

- Сколько вы платите за замену комплектующих, восстановление старых деталей или их закупку на торгах eBay?

- Какова цена ответа, не отвечающего современным требованиям?

Затем следуют положительные моменты. В чем заключаются дополнительные преимущества новой системы? Каковая эффективность работы оператора обновленного оборудования? Имеются ли усовершенствованные стратегии управления, которые вы можете использовать? Какова ценность получения сигналов HART от внешних устройств? «Мы изучаем ответы на эти вопросы и осуществляем очень подробный анализ, после чего оказываем помощь нашим заказчикам»,— сообщил г-н Охснер.

Возможно, вам также будет интересно

В статье приведено описание системы управления зданием гостиницы, которая реализована специалистами компании «Линия М», построена на базе оборудования ОВЕН и предназначена для централизованного мониторинга и управления инженерной инфраструктурой из единого диспетчерского пункта. Система обеспечивает согласованную работу оборудования в едином информационном пространстве, безопасность, экономию э…

В середине июня в Белграде (Сербия) состоялся форум OEM & MI-партнеров Schneider Electric. Традиционная ежегодная встреча ОЕМ-производителей и представителей компании дает возможность не только быть в курсе современных трендов на рынке промышленной автоматизации, но и установить профессиональные контакты, а также поделиться опытом. Журналисты Control Engineering Россия уже третий год участвуют …

Сейчас продукция сегмента Mining Metals & Minerals характеризуется высоким спросом. С ростом экономики потребление угля ежегодно увеличивается на 0,6%, а новые технологические тренды провоцируют дополнительное развитие рынка: возобновляемые источники энергии требуют в 4–12 раз больше меди в сравнении с традиционными, а для производства аккумуляторов электромобилей Tesla в перспективе понадобитс…

Планирование и осуществление изменений

Как только вы примете решение пройти какой-либо путь, наступит время определить детали. «Первым этапом всегда является планирование,— рекомендует г-н Охснер.— Сначала необходимо определиться с тем, что вы имеете».

Первое, на что обращает внимание компания Honeywell, это состояние документации, которая, по словам г-на Охснера, «обычно находится не в лучшем виде, что очень печально. Мы хотим получить точную и полную документацию, даже зная, какие номера моделей контроллеров и плат ввода/вывода у вас имеются»

Грэхэм Беннет (Graham Bennett), консультант по модернизации компании Invensys Process Systems, участвовал во многих проектах и выносит свое предложение о разделении ответственности с заказчиком.

«В качестве стандартной процедуры (сценария) мы выполняем разбивку технологического процесса на составные части,— сообщил г-н Беннет.— Он включает подготовку к модернизации, модернизацию и действия после выполнения модернизации. Мы выполняем пункты плана мероприятий, который не оставит ничто незамеченным. Каждый отвечает за выполнение своих пунктов плана, и мы соблюдаем его неукоснительно. Одним из аспектов является подтверждение работоспособности протокола взаимодействия с изделиями сторонних поставщиков».

Итоговые выгоды от хорошо спланированного и выполненного проекта модернизации могут быть огромными. Возможны улучшения многих характеристик системы управления: повышения информативности данных, совершенствования интерфейса оператора, более эффективного использования складских запасов, улучшения качества продукции и т.п. Но все они зависят от глубокого знания вашего процесса в сочетании с эффективным анализом и планированием.

Отсутствие времени на остановку производства

Помимо всего прочего, масштабы изменений могут быть ограничены технологическими требованиями, действующими на предприятии. Проекты по полной модернизации и замене неизбежно требуют остановки производства на некоторое время, независимо от того, запланировано это или нет. Поэтапная модернизация может снизить риски остановки производства.

«Остановка производства — зачастую более дорогая операция, чем поддержание его при поэтапной модернизации,— сообщил г-н Охснер из компании Honeywell.— В последнем случае собственники осуществляют модернизацию поэтапно, меняя установку за установкой или контроллер за контроллером, создавая новую платформу вместе с сетью и всем остальным, что потребуется для обеспечения плавного переключения».

«Это помогает модернизировать архитектуру системы сверху донизу, осуществляя, в первую очередь, замену человекомашинного интерфейса, затем сети, после чего контроллеров»,— добавил он.

Насколько радикальными должны быть изменения?

Модернизация платформы управления может осуществляться от небольших последовательных изменений до проектов по полной модернизации и замене. Как правило, чем старше система, тем более радикальными будут изменения. Более старые платформы были более интегрированными и не проектировались с открытой архитектурой (т.е. с возможностью расширения), что делает более трудной замену одной из частей системы. Более современные подходы являются модульными, что позволяет производить модернизацию эволюционно.

Часто компании начинают с модернизации человеко-машинного интерфейса, который является более совершенным по сравнению со средствами графического вывода. Человеко-машинный интерфейс является главной точкой подключения к каналу данных, обеспечивающему связь с системами более высокого уровня и механизм для реализации более совершенных стратегий управления.

«Человеко-машинный интерфейс является компонентом распределенной системы управления, который устаревает в первую очередь из-за воздействия внутренних или внешних факторов,— сообщил г-н Кейзер из компании Siemens.— Когда заказчики обращаются к нам, то они делают из-за того, что сталкиваются с какой-либо проблемой в системе управления. Это может быть проблема с контроллером, но, более вероятно, что проблема связана с просмотром данных, содержащихся в контроллере, и это проблема, относящаяся к человеко- машинному интерфейсу».

Г-н Кейзер сообщил, что нетрудно или недорого заменить человеко-машинный интерфейс, и поэтому, такая замена является первым и относительно простым шагом модернизации. «Вы смотрите на данные и чувствуете их по-новому, но в основе находится все то же старое оборудование. Также как и процесс не подвергся изменениям, так и система управления процессом не изменяется, а, значит, оборудование, знания и ноу-хау остаются неизменными »,— добавил он.

В некоторых случаях модернизация может включать поставку более новой системы от того же поставщика, при условии, что компания по-прежнему осуществляет свою деятельность. В других случаях могут осуществляться более кардинальные изменения, связанные с переходом на полностью отличающуюся платформу.

«Когда Вы поймете, что система не удовлетворяет требованиям вашего бизнеса, единственным ответом может быть только радикальное решение,— заявил Марк Бито (Mark Bitto), менеджер компании ABB по глобальному развитию бизнеса и эволюции систем управления.— Но даже в этом случае вам по-прежнему нужно оценить, какого рода инвестиции вы можете защищать. Могу ли я оставить проводкуна месте? Могу ли я оставить разъемы для подключения на месте? Какие расходы я могу лучшим образом сократить с помощью того решения, которое я имею?» Полные изменения являются травмирующими во многих отношениях, и компании не должны с легкостью соглашаться на них.

«Должна быть очень серьезная причина того, почему заказчики не хотят следовать путем постепенной модернизации,— сообщил г-н Кейзер.— Они говорят: «Мы сделаем это с поставщиком. Мы должны увидеть, что из этого получится». В одном из случаев заказчик рассматривал возможность поэтапной модернизации, но чем больше он изучал эту возможность, он все больше осознавал необходимость большого скачка. Более мелкие компании могут позволить себе это с большей вероятностью. Некоторые крупные химические компании не приняли такого решения, предпочитая менее рискованный подход».

Что такое промышленная водоподготовка?

Задача водоочистного оборудования для производственных предприятий состоит в корректировке химического состава и качества воды с целью приведения их в соответствие с действующими нормативами.

Требования к системам водоочистки уникальны для каждого отдельного объекта промышленности.

Нередко на одном предприятии используется несколько систем очистки, которые решают задачи отдельного этапа технологического процесса.

Особенный спрос на эффективное водоочистное оборудование наблюдается на предприятиях пищевой и химической промышленности, энергетики, фармацевтики и т.д.

Грамотно подобранная система водоподготовки – это сокращение затрат на ремонт производственного оборудования, более качественная продукция, конкурентные преимущества и т.д.

Очистка воды для производственных объектов представляет собой многоступенчатый процесс, который включает разные методы подготовки и коррекцию химического состава.

Чтобы добиться нужного результата, система водоподготовки включает различные модули:

- умягчители

- осветляющие фильтры

- обезжелезиватели

- промышленное оборудование обратного осмоса

- установки для контроля и дозировки реагентов

- системы ультрафильтрации

- деионизаторы.

Системы промышленной водоподготовки

Обследование объекта

Проектирование

Поставка оборудования

Монтаж и пусконаладка

Шеф-монтаж

Гарантийное обслуживание

и постгарантийное

Основные направления деятельности компании МосВода

Оборудование нашей компания позволяет решать задачи по водоподготовке для производственных объектов любой сложности:

1. Обработка поверхностных вод для теплоэлектростанций и водоканалов с производительностью в несколько тыс. м3/час.

2. Водоочистка для компаний пищевой промышленности, для производства бутилированной воды, косметологической продукции, для коммунальных нужд и других предприятий, где необходимо обеспечить производительность очистки в десяти сотен м3/час.

3. Очистка воды из водопроводов для:

- котельных.

- обессоливающих систем на линиях по изготовлению стеклопакетов, для промышленных систем охлаждения и др.

Почему заказчики выбирают компанию МосВода?

Специалисты компании освоили уникальные технологии, с помощью которых можно решать проблемы, волнующие большинство производственных предприятий:

- эффективная очистка воды от железа и других металлов с одновременным умягчением;

- обезжелезивание и удалением сероводорода методами безреагентной аэрации;

- сокращение расходов на снижение жесткости воды с применением автоматизированных систем солерастворения.

Контактная форма