Принцип работы ГТЦ

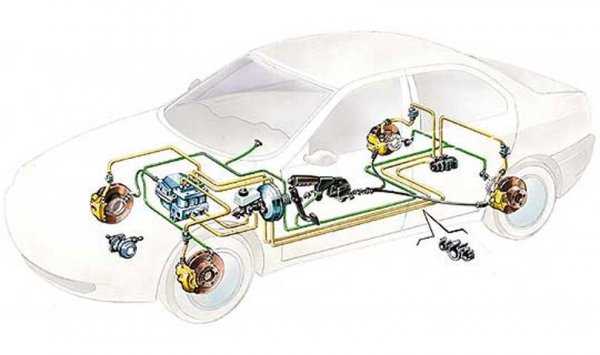

Современные автомобили оборудованы двухсекционным ГТЦ. Каждая из секций работает со своим гидравлическим контуром. На автомобилях с передним приводом каждый из контуров объединяет тормозную систему переднего и заднего противоположного колеса (переднее правое и заднее левое, переднее левое и заднее правое). Тормозная система автомобилей с задним приводом устроена по-другому. Один контур работает на передних колесах, второй – на задних.

![]()

Главный тормозной цилиндр устанавливается на крышке вакуумного усилителя. Запас жидкости заливают в двухсекционный бачок, расположенный над главным цилиндром и соединенный с ним через специальные отверстия. Бачок изготовлен из прозрачного материала, чтобы можно было визуально по контрольным меткам на стенках емкости определить ее уровень. Если уровень падает ниже нормы, специальный датчик передает сигнал на панель приборов, где загорается лампочка.

В корпусе главного цилиндра находятся два поршня, расположенные тандемом (друг за другом). Один из них установлен свободно, а в другой упирается шток вакуумного усилителя. Поршни уплотнены резиновыми манжетами. Две возвратные пружины возвращают поршни на исходную позицию и удерживают их в этом положении.

В момент торможения первый поршень толкается штоком вакуумного усилителя. Двигаясь по цилиндру, он закрывает компенсационное отверстие. В первом контуре увеличивается давление, под действием которого перемещается второй поршень. Во втором контуре тоже увеличивается давление. При движении поршней образуются пустоты, которые тормозная жидкость заполняет через перепускное отверстие. Каждый из поршней перемещается, пока не сработает возвратная пружина. В контурах давление поднимается до максимального уровня, что приводит в рабочее состояние механизмы системы.

Когда торможение заканчивается, пружины возвращают поршни в исходное положение. Давление в контуре выравнивается с атмосферным через компенсационное отверстие. При возвратном движении поршня тормозная жидкость через перепускное отверстие возвращается в бачок.

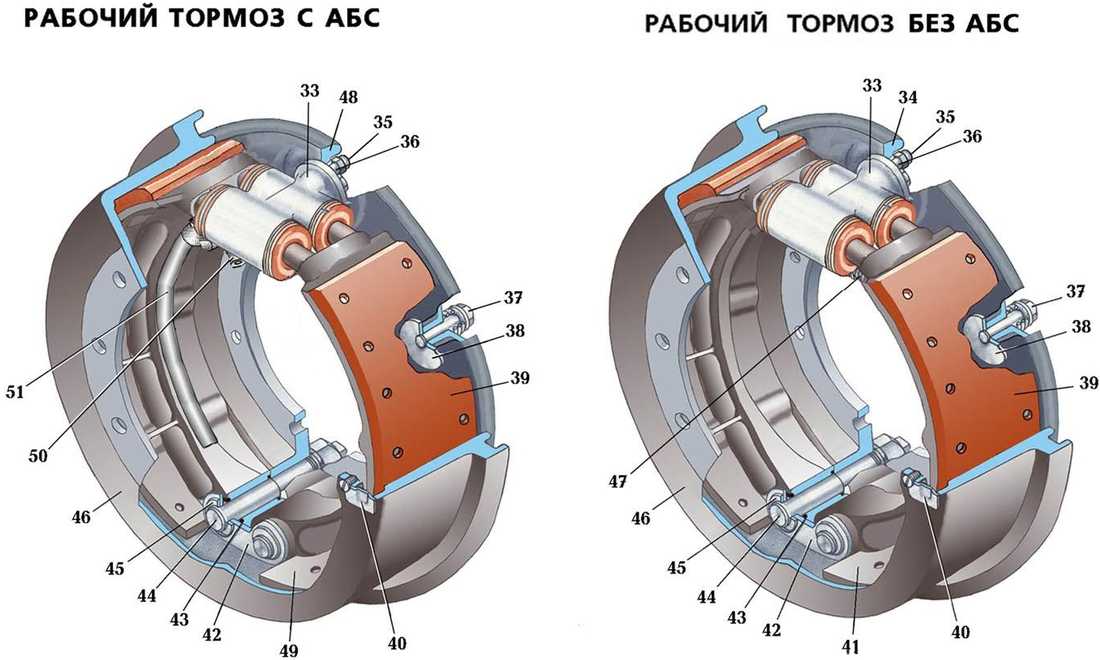

Барабанные механизмы

Исторически раньше появились барабанные тормоза. При этом на первых автомобилях тормозные механизмы такого типа устанавливали только на задние колеса. Принцип действия барабанного механизма изменился с той поры несильно. Так же, как и век назад, две серповидные колодки раздвигаются и прижимаются специальными фрикционными накладками к внутренней поверхности полого цилиндра, называемого тормозным барабаном.

Конечно, кое-какие изменения со временем коснулись и этой «замшелой» конструкции. Так, у ранних тормозных механизмов колодки раздвигали с помощью тросового привода. На смену ему пришел гидравлический. Затем конструкторы сделали механизм, который компенсировал износ накладок колодок. При этом отпала такая операция, как «подвести колодки, а то педаль тормоза низковато стала брать». Владельцы легендарной Волги ГАЗ-21 наверняка знают, о чем речь. Впрочем, и сегодня, у некоторых отечественных автомобилей необходимость регулировки стояночного тормоза еще осталась. Обидно, что сейчас, в XXI веке, Гранты, Калины, Приоры, Лады 4х4 и Шевроле Нивы требуют регулировки ручника.

Барабанный тормозной механизм автомобиля Lada Kalina. Регулировка зазора между колодками и барабанами автоматическая, а «ручничок» придется подтягивать к техосмотру вручную.

Даже самые «свежие» модификации Гранты, уже снабженные АБС, о чем свидетельствует наличие задающего диска и датчика, конструкцией барабанного тормоза восходят корнями к ВАЗ-2105, который появился еще к Олимпиаде-80.

Зато плотно обосновавшийся в России альянс Renault-Nissan привез современные барабанные тормозные механизмы. Тут и самоподвод колодок, и постоянное правильное натяжение тросиков ручника осуществляет распорная планка довольно сложной конструкции. Причем она показала себя достаточно надежной даже на грязных и пересоленных дорогах. Применяет ее альянс на разных автомобилях.

Барабанный тормозной механизм полноприводного Дастера.

Задний тормозной механизм автомобиля Lada Largus.

Количество деталей тормозного механизма довольно велико, а потому и сборка не столь проста и с трудом подвергается автоматизации.

Распорная планка тормозного механизма — узел, обеспечивающий все преимущества самоподводящегося тормозного механизма.

Итак, достигнув предела совершенства с точки зрения конструкции, включив в себя современную систему АБС, барабанные тормоза не сдают позиций, обосновавшись на задней оси недорогих автомобилей.

Преимущества барабанных тормозных механизмов:

- дешевая отработанная конструкция

- хорошая защита от грязи

- большой ресурс колодок из-за значительной по площади рабочей поверхности. (На редакционном Ларгусе первые задние тормозные колодки прошли уже 120 тыс. км.)

- простое и удобное совмещение с механизмом стояночного тормоза.

Недостатки барабанных тормозных механизмов:

- значительные габариты и вес механизма

- склонность к перегреву в условиях чрезмерно высоких нагрузок

- относительно нестабильный коэффициент трения колодок, зависящий от температуры, влажности и т.д. Хотя наличие АБС во многом компенсирует этот недостаток.

- неравномерный износ колодок — передняя изнашивается больше

- иногда, при низком качестве материала фрикционных накладок, возможно примерзание их к барабанам.

- при попадании крупных песчинок возможен скрежет во время работы.

Типы тормозных механизмов и особенности конструкции

На легковых авто распространён только один тип привода – гидравлический, рабочих механизмов – два типа:

- барабанные;

- дисковые.

От первого типа постепенно отказываются в пользу второго ввиду определенных особенностей. На автомобилях может быть разная компоновка исполнительных механизмов: только дисковые (встречается все чаще), все барабанные (остались только на грузовых авто), комбинированная (на передней оси – дисковые, сзади – барабанные).

Барабанный тип

Состоит вся конструкция из подвижных и неподвижных элементов. Основным из подвижных является барабан, выполненный в виде чаши. Он установлен на оси (через подшипники), что обеспечивает легкость вращения. К нему крепится колесо, при движении оба они крутятся с одной скоростью.

Неподвижной частью выступает щит, зафиксированный на ступице. К этому щиту прикручены гидравлический цилиндр с поршнями и опора колодок.

Тормозные колодки изготовлены в виде полумесяцев. Для увеличения сил трения на внешней стороне их закреплены фрикционные накладки.

Вершинами колодки упираются в поршни цилиндра и опоры. В таком положении они фиксируются стяжными пружинками и прижимами. Поверх этих колодок располагается барабан.

Функционирует такой механизм просто: при нажатии на тормозную педаль рабочая жидкость под давлением поступает в цилиндр механизма. Создаваемое давление выталкивает поршни из цилиндра. Поскольку на них опираются вершины колодок, то перемещение поршней сопровождается их расхождением. Из-за этого колодки накладками прижимаются к внутренней рабочей поверхности чаши, и между ними возникает трение, которое замедляет скорость вращения барабана вместе с колесом. После отпускания педали давление в цилиндре падает и пружины стягивают колодки в исходную позицию. Происходит растормаживание колеса.

Видео: Барабанные или дисковые тормоза. Что лучше? Просто о сложном

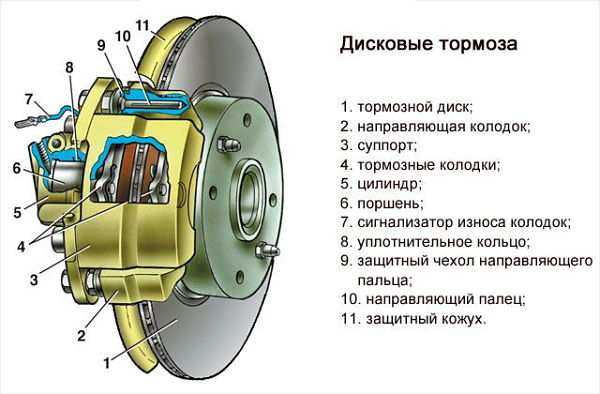

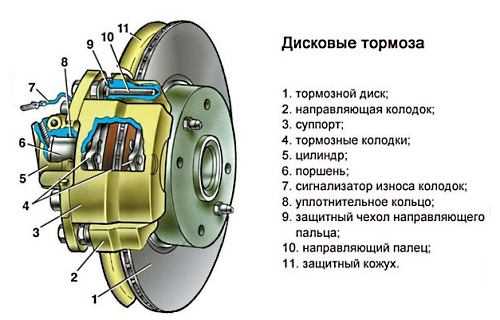

Дисковые тормоза

В дисковых механизмах применяется иная конструкция. У нее основным рабочим элементом выступает диск, установленный на ступице. Тормозные колодки (в виде пластин) с фрикционными накладками располагаются по бокам диска.

Поверх этого установлен суппорт с рабочим цилиндром. На некоторых авто использовался суппорт с двумя поршнями, каждый из которых воздействовал на колодку.

Но чаще применяется однопоршневая конструкция суппорта, но при этом для обеспечения прижима обеих колодок его сделали подвижным.

Работает этот механизм так: при возникновении давления поршень выходит и прижимает к боковой рабочей поверхности диска одну колодку. При этом возникает противодействующее усилие, из-за которого суппорт смещается на направляющих и начинает корпусом прижимать вторую колодку. За счет этого перемещения достигается равномерное распределение усилия прижима.

Как видно, оба механизма используют разные способы получения трения, в первом случае для срабатывания механизма нужно колодки развести, а во втором – прижать.

Как работают барабанные тормоза?

Рассмотрим принцип работы барабанных тормозов. Барабан выполнен из металла и представляет собой плоскую чашку, которая крепится на ступицу. В процессе торможения ко внутренней стороне барабана прижимается тормозные колодки серповидной формы, что и вызывает торможение.

Механизм, который прижимает тормозные колодки, основан либо на одном, либо на нескольких гидравлических цилиндрах. К исходному положению колодки тормозов возвращаются с помощью пружин. Помимо этого, конструкция барабанных тормозов содержит рычаг, который распирает колодки в момент постановки машины на ручной тормоз.

На первых порах автомобилестроение использовало практически одни барабанные тормоза. Причиной такой популярности тормозов барабанного типа стало то, что их легче производить, так как в процессе изготовления деталей не требовалась идеальная точность. Да и механизм стояночного тормоза, основанный на барабанных тормозах, был намного более простым, чем на основе дисковых, вышедших сегодня на первое место.

Зачем менять тормозные диски

Тормозные диски могут быть заменены по разным причинам. Во-первых, замена обязательна, если оригинальные роторы изношены. Почти каждый ротор имеет минимальную толщину или характеристики отбрасывания, отлитые или штампованные где-то в центральной секции ротора. При замене тормозных колодок роторы всегда должны измеряться микрометром для определения их толщины. Если роторы изношены слишком сильно и имеют минимальную толщину или меньше ее (или их нельзя выровнять без превышения предела), необходимо заменить диск (рекомендуется — сразу все).

Замер толщины тормозного диска (ротора)

Изношенные роторы опасны по двум причинам: тонкие роторы не могут поглощать и рассеивать тепло так же, как новые роторы, что увеличивает риск того, что колодки станут слишком горячими и выцветут при длительном или сильном торможении. Кроме того, тонкие роторы с большей вероятностью трескаются и ломаются, что может привести к поломке тормоза.

Другое условие, которое обычно требует замены данной детали — это когда роторы «деформированы» и вызывают вибрацию или пульсацию при использовании тормозов — так называемое, биение тормозного диска. Когда толщина диска составляет более пары сотых сантиметра, он толкает колодки при торможении. Сила передается обратно через поршни суппорта, тормозные магистрали и главный цилиндр вплоть до педали тормоза, создавая вибрацию или пульсацию, которую может почувствовать водитель. Чем больше изменение толщины ротора, тем сильнее вибрация или пульсация. Это действительно раздражающее состояние, хотя и не обязательно небезопасное. Владелец транспортного средства может принять эти вибрации за проблему с антиблокировочной системой.

Неравномерно стесанные следы на тормозном диске от его биения — причина замены диска на новый

Неравномерные износ и толщина могут быть вызваны сильным перегревом ротора (тормозная колодка или заклинивший суппорт), его искажением, вызванным неравномерным крутящим моментом или чрезмерным затягиванием гаек рычага, или даже металлургическими дефектами в самой отливке ротора. Высокие пятна на роторе часто обесцвечиваются с темным голубоватым оттенком. Повторная шлифовка ротора может восстановить плоские параллельные поверхности, но часто твердые места, вызванные перегревом или неравномерным износом, распространяются на металлическую поверхность. Со временем это снова приведет к неравномерному износу и возврату пульсации или вибрации педали. Замена роторов новыми исключает любые подобные проблемы.

Устройство и принцип работы барабанных тормозов

Принцип работы очень прост – в закрытом барабане расположены две колодки, которые могут раздвигаться и путём трения об обод барабана обеспечивать торможение. В обычном состоянии они сведены к центру пружинами и разводятся при торможении или от ручника.

Эта конструкция появилась довольно давно, она использовалась еще на старых советских «Москвичах» и «Волгах», так как устроены барабанные тормоза в принципе очень просто.

С тех пор конструкция их принципиально изменилась мало, разве что несколько усовершенствовалась. Если раньше для привода колодок использовался тросик, то теперь это может быть гидравлика или электропривод. Так как работают такие барабанные тормоза длительное время без замены колодок, то они до сих пор применяются, и в комплексе с системой ABS дают вполне неплохие результаты. Специалисты Renault-Nissan довели эту конструкцию до совершенства и широко используют в своих моделях.

Барабанные тормоза автомобиля

Стоимость обслуживания

Если рассматривать денежные расходы, то здесь преимущество у барабанной системы тормозов, потому что колодки в барабанах заметно реже требуют замены, чем колодки дисковой системы.

Так средний эксплуатационный срок колодок дисковых тормозов составляет примерно 25 000 км пробега, а вот барабанные аналоги могут проработать и все 60 000 км (впрочем, эти параметры сильно зависят от манеры езды, но сейчас не будем на это отвлекаться).

Здесь прослеживается явная экономия средств. Но у барабанных тормозов имеется один существенный минус, который может привести к добавочным расходам. Имеется в виду закисание тормозов (вследствие длительного простоя автомобиля).

Тормоза с гидравлическим приводом

В легковых автомобилях распространение получил гидравлический тип привода.

В целом рабочий тормоз состоит из пяти элементов, цепь расположения которых выглядит так:

- Педаль;

- Усилитель (вакуумный);

- Главный тормозной цилиндр;

- Трубопроводы;

- Рабочие цилиндры (входящие в конструкцию исполнительных механизмов);

В основу работы всей этой системы положена такое свойство жидкости, как отсутствие изменения объема при создании давления на нее (она не сжимается).

Благодаря этому и существует возможность использования жидкости в качестве элемента для передачи усилия.

Принцип работы такой системы очень прост: водитель прикладывает усилие, нажимая на педаль, а имеющийся в конструкции усилитель повышает его.

Далее усилие передается на поршни главного цилиндра. Те, перемещаясь, создают давление на жидкость, из-за чего она выдавливается из цилиндра, и по трубопроводам подается на рабочие цилиндры.

Поршни рабочих механизмов от полученного воздействия жидкости перемещаются, обеспечивая срабатывание рабочего механизма.

У барабанного механизма имеется два поршня рабочего цилиндра, которые взаимодействуют с колодками.

У дисковых тормозов в суппорте установлен только один рабочий цилиндр с поршнем. Но сам суппорт может перемещаться по своим осям крепления.

У этого механизма тормозной диск располагается между двух колодок, установленных в суппорте.

Поршень при создании давления на него прижимает только одну колодку к диску, вторая же прижимается суппортом, который смещается при давлении поршня в колодку и диск.

Данный тип привода сейчас оснащается дополнительными механизмами и системами, такими как вакуумный усилитель, облегчающих водителю создание усилие на жидкость, а такжеABS система, которая исключает полную блокировку колес при торможении, что не дает авто пойти юзом и значительно уменьшает тормозной путь.

При отпускании педали, установленные в главном цилиндре пружины, возвращают поршни в начальное положение, что приводит к сбросу давления в системе, и возврат рабочих поршней в исходную позицию.

Какие факторы влияют на износ?

Изнашиваемость компонентов тормозной системы зависит от многих факторов:

- некачественный материал, используемый производителем;

- установка любого элемента: колодки, диска или барабана ранее производилась неправильно;

- агрессивная манера вождения владельца автомобиля.

Перечисленные причины касаются всех деталей системы тормозов. Расскажем, как можно избежать подобных факторов, и существенно увеличить срок их эксплуатации.

Важно! Покупать детали необходимо у проверенных производителей. Контрафактного товара на рынке предостаточно

Дешевая стоимость изделия должна указать автолюбителю, что запчасть может быть произведена из низкосортного сырья. Сэкономить в этом случае не получится: ее срок службы может быстро закончиться

Контрафактного товара на рынке предостаточно. Дешевая стоимость изделия должна указать автолюбителю, что запчасть может быть произведена из низкосортного сырья. Сэкономить в этом случае не получится: ее срок службы может быстро закончиться.

Важно! Замену всех элементов тормозов необходимо проводить у квалифицированных специалистов на СТО. Их опыт и современное ремонтное оборудование – гарант установки

Ремонт в соседнем гараже или в «левых» сервисах опасен неверной установкой и расходами на ремонт, приобретением новых запчастей, созданием аварийной ситуации

Их опыт и современное ремонтное оборудование – гарант установки. Ремонт в соседнем гараже или в «левых» сервисах опасен неверной установкой и расходами на ремонт, приобретением новых запчастей, созданием аварийной ситуации.

Важно! Движение на автомобиле должно быть спокойным, без чередования резких ускорений, спортивных стартов на светофоре и экстремального торможения. Перечисленные действия приводят к повышению температурного режима для деталей, созданию запредельных нагрузок

Результат – их износ, выход из строя

Перечисленные действия приводят к повышению температурного режима для деталей, созданию запредельных нагрузок. Результат – их износ, выход из строя.

Рассмотрим по отдельности каждый элемент системы.