Замена тормозных дисков Nissan Almera

Расходники:

тормозной диск передний 40206-93J01 (оригинал)

Если вы решили заменить тормозные диски, не забудьте подготовить следующие инструменты:

- балонный ключ;

- два накидных ключа, на 12 и 19;

- смазка wd40;

- монтировка;

- домкрат.

Дисковые тормоза на сегодняшний день являются наиболее распространенной тормозной системой. Главный элемент представляет из себя тормозной диск, на который направлено усиление исполнительного механизма.

Между механизмом торможения и диском располагается колодка, которую покрывает слой фрикционного материала, благодаря чему обеспечивается нормальное трение. В процессе работы тормозов важным элементом является температура трения, которая зависит от интенсивности торможения автомобиля.

Чем больше выделяется тепла, тем сильнее нагрев деталей в тормозном механизме. Разумеется, из-за этого они работают хуже. Данное явление грозит потерей фрикционных функций, ведь коэффициент трения снижается.

Также тормозная педаль может лишиться упругости, по причине того, что колодка передает тепло суппорту, поршни которого нагреваются и приводят к тому, что в жидкости образуются пузырьки.

Нагреванию подвержены и тормозные диски. Из-за высокой температуры диск теряет форму, в результате чего возникает осевое биение, которое оказывает отрицательное влияние на работу руля и тормозной педали.

Тормозной диск визуально являет собой обод, соединенный в одно целое со ступицей П-образного сечения. В разрезе он похож на шляпу. Итак, когда он перегревается, происходит как бы выворачивание наизнанку.

Это происходит из-за того, длина внутреннего и наружного контура различается.

Когда необходимо проводить замену тормозных дисков?

Владельцам автомобиля Nissan Almera рекомендуется проводить замену тормозного диска через 50000 — 60000 километров пробега. Также желательно почаще осматривать диски. При обнаружении сколов, царапин и вмятин ни в коем случае нельзя откладывать замену в долгий ящик. В противном случае произойдет либо серьезное повреждение, либо поломка тормозных колодок.

Замена масла в двигателе Nissan Almera

Пошаговое руководство по замене тормозных дисков Ниссан Альмера

Итак, когда все необходимое ждет своего часа, начинаем работу.

В первую очередь нужно снять колесо. Для этого ослабляем болты крепления колеса, поднимаем переднюю часть автомобиля со стороны меняемого диска. Выполняется это при помощи домкрата

Теперь осторожно снимаем колесо.

Теперь нужно открутить болты крепления направляющих пальцев. Делается это ключом на 12

Откручиваем два болта – нижний и верхний.

Следующий шаг – подвешивание тормозного цилиндра. Чтобы сделать это, нужно сперва извлечь тормозные колодки, затем разместить цилиндр на стойку амортизатора. Благодаря этому удастся избежать растягивания шланга.

От скобы суппорта надо окрутить болты крепления. В этом деле не обойтись без ключа на 19. Откручиваем болты от скобы и снимаем их. Бывает так, что это затруднительно и снять болты долго не получается. В таком случае придется смазать поверхность WD40 и перейти в режим ожидания минут на двадцать.

Нужно прочистить суппорт. Тщательно протрите грязь с каждой детали.

Чтобы подготовить диск к снятию, нужно обязательно смазать шпильки упомянутой выше смазкой. Затем обстучать контур диска молотком.

После этого диск можно снимать и ставить на его место новый.

Заканчиваем работу, ставим все детали на свои места. Перед поездкой придется прокачать тормоза – просто нажмите на них раз пятнадцать. Вот и все.

Ремонт ремонту рознь

Современные двигатели гораздо более надежны, чем те, которые производились, например, 20 лет назад. В них не надо ничего регулировать, что-то менять – они работают без поломок как минимум до окончания срока гарантии.

Но есть нюанс – сегодня срок службы всего автомобиля стал значительно меньше, чем был ранее. Прошли те времена, когда машину покупали «на всю жизнь». Сегодня сложилась тенденция: люди хотят ездить на новой модели машины. И потому автомобили меняются в среднем через 3-5 лет. Соответственно автопроизводителям не имеет смысла делать машину, которая без поломок прослужит 20 лет. Вот и получается, что автопарк обновляется значительно быстрее, чем два-три десятка лет назад.

Так что время двигателей-«миллионников» давно «кануло в Лету» – их просто невыгодно

делать. Да и зачем? Ресурс мотора рассчитывается с учетом возможного пробега автомобиля: в среднем можно говорить максимум о 150 тыс. км.

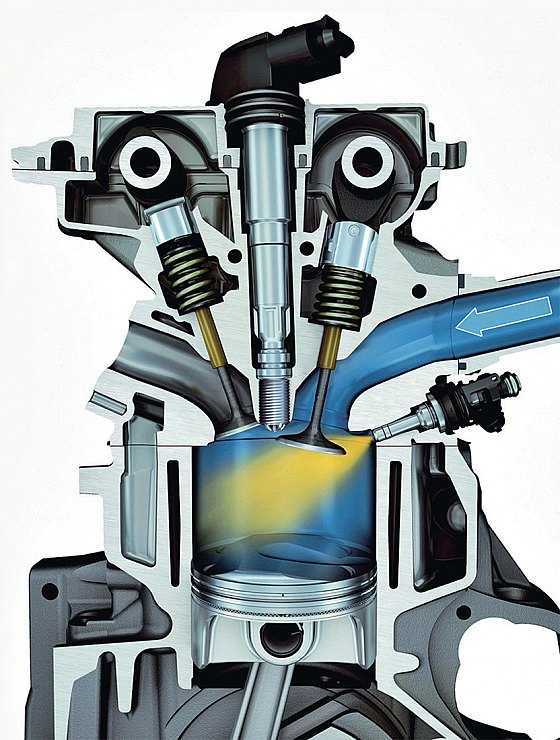

Процесс непосредственного впрыска уже широко распространился, но пока использовать

Процесс непосредственного впрыска уже широко распространился, но пока использовать

все его преимущества не удается

Очевидно, ремонт двигателя должен продлить ресурс – но не до бесконечности, а до конца срока службы автомобиля (который тоже закладывается относительно небольшим – не более 10 лет). К чему это приводит? К тому, что некоторые ремонтные процессы становятся просто ненужными, а ремонтное оборудование «отстает» от современных двигателей.

Например, на старых моторах уровень нагрузки составлял 50 л/с с 1 л объема, а на современных (с наддувом) – вдвое больше. При такой разнице удельных мощностей и нагрузок на детали «старое-доброе» уже не работает – нужны новые технологии. Сегодня многие работы стало просто невозможно сделать без современного оборудования – шлифовального, расточного, хонинговального. Оно не слишком хорошо окупается, поэтому многие предпочитают работать по старинке. Но не тут-то было…

Так, для новых моторов нередко используются шатуны с «ломаными» крышками. Традиционные конструкции крышек шатунов, изготовленных отдельно, а потом собранных, для современных высоконагруженных двигателей не подходят – неточно и совсем недешево. И при ремонте традиционных шатунов всегда есть опасность нарушения соосности, что ведет к катастрофическим последствиям для мотора, хотя традиционные шатуны ремонтируются легко. А вот «колотые» – не ремонтируются вообще.

Еще пример – коленчатый вал на старом тихоходном двигателе можно было наварить и прошлифовать. Сейчас это невозможно даже представить: усталостные трещины очень быстро приведут к разрушению всего двигателя. Кроме того, ручная работа с большим количеством операций стоит дорого. А коленчатый вал легкового мотора – деталь массовая, а значит, и недорогая. И делать двойную, а то и тройную работу, чтобы восстановить деталь, которая потом быстро выйдет из строя, по крайней мере, экономически неэффективно.

При этом надо помнить, что просто замена одной детали, вышедшей из строя, не решает проблемы поломки двигателя в целом: такая локальная замена обычно предполагает «гарантию только до ворот». Современный высоконагруженный двигатель – это сложный комплекс, а потому его ремонт должен быть комплексным, с заменой всего «по кругу», чтобы даже самый экономный автовладелец не возвращался через каждые 10-15 тыс. км для замены очередной детали. Вот почему качественно отремонтированный мотор стоит всего лишь на 25-30% меньше нового. Но насколько такой ремонт выгоднее замены для владельца?

Так что современная тенденция в ремонте проглядывается – замена вышедшего из строя узла постепенно побеждает. Причем ремонт «в гараже на коленке» уже не удается. Поэтому неудивительно, что в последние годы значительно возросли требования к квалификации ремонтников, ощутимо выросла стоимость ремонта, а сам процесс стал сводиться больше к замене деталей, нежели к их восстановлению.

Есть и другая тенденция, когда производитель не дает запчастей вообще – только двигатель в сборе. И ремонтникам остается только поменять весь двигатель, вместо того чтобы его ремонтировать. А зачем чинить, если двигатели непрерывно усложняются, а квалифицированная ручная работа дорожает еще быстрее?

Рекомендации по диагностике и выбору элементов СПУ

Несмотря на простоту конструкции СПУ Ниссан Альмера, при выходе из строя одной стойки стабилизатора, управляемость автомобиля ощутимо снижается: появляется крен в сторону сломанной стойки, снижается показатель курсовой устойчивости, возможен стук подвески, во время ускорения с места и резком торможении чувствуется «раскачиваемость» подвески. Ступица, шаровая, амортизаторная стойка, сайлентблоки и штанга стабилизатора испытывают повышенные нагрузки, быстро выходят из строя.

Диагностику СПУ проводят при плановом техническом осмотре, но при появлении симптомов нарушений в работе ходовой, стойки стабилизатора можно проверить самостоятельно

Для этого переднюю часть автомобиля раскачивают по центру в поперечную сторону движения, обращая внимание на равномерность хода подвески и возможному стуку под арками колёс. Более детальный осмотр выполняют на яме, свесив колеса на домкрате и освободив от нагрузки сам стабилизатор

Обычно поломки стоек стабилизатора определяют по внешнему виду, обращая внимание на крепления кронштейнов и рычагов, состояние резинометаллических втулок, шайб и болтов. Правильно работающая СПУ при резком вертикальном толчке даёт сильный обратный ход, выравнивая поперечную штангу в горизонтальное положение

При обнаружении неисправных элементов, они подлежат замене.

Аналоговые подходят по размерам и техническим параметрам, рекомендованы к установке и сертифицированы согласно требованиям безопасности. Контрактные или китайские стойки неизвестных брендов-производителей приобретать не стоит, несмотря на их низкую цену: гарантий на подобные изделия никто не даёт.

При покупке нового комплекта стоек стабилизатора учитывают артикул и подбирают, используя VIN автомобиля, который содержит информацию о типе кузова, марке, модели и параметрах передней подвески

Стоит обратить внимание на состояние лакокрасочного покрытия стойки (определить наличие сколов, трещин), резиновых прокладок и шайб на креплениях

Сравнительная таблица известных брендов – производителей аналоговых стоек стабилизатора Ниссан Альмера

| БРЕНД | Страна-изготовитель | Тип | Артикул | Цена |

|---|---|---|---|---|

| DELPHI | Германия | аналог | TC1296 | 640 руб. |

| TRW | Германия | аналог | JTS157 | 520 руб. |

| MOOG | Корея | аналог | NI-LS2778 | 470 руб. |

| NK | Германия | аналог | 511-2210 | 460 руб. |

| FENOX | Китай | аналог | NS400-02 | 280 руб. |

| SWAG | Корея | аналог | 54618-5010 | 490 руб. |

| FEBESI | Китай | аналог | 0223-007 | 270 руб. |

И все-таки, есть существует ли заговор?

Тот факт, что многие сохранившиеся автомобили 80-90-х годов до сих пор на ходу и при должном уходе могут пережить своих современных конкурентов, дает основания считать, что в последние десятилетия производители сговорились и поставили своей целью сократить срок службы автомобилей.

Как рассказал нам автоэксперт и владелец сервиса Дмитрий Морозов, пробеги более 500 тысяч километров для современных автомобилей – недостижимая мечта. Идею о том, что производители ограничили эксплуатацию автомобиля пробегом в 100-150 тысяч километров, он подтверждает множеством фактов:

- Mercedes Benz перешел на использование дешевой проводки турецкого производства, которая регулярно выводит автомобили из строя;

- двигатели 1.8t, произведенные VAG в 2008-2013 годы, характеризуются повышенным расходом масла, что в итоге ограничивает их ресурс 150 тысячами километров;

- двигатели 2.0t имеют ресурс больше, но все равно уже на пробегах в 60-80 тысяч километров требуют замены цепи и сопутствующих агрегатов, что обходится в 80 тысяч рублей;

- отдельные роботизированные КПП требуют замены сцепления при пробегах в 80 тысяч километров;

- двигатели серии N20 (2.0t) от BMW имеют ресурс менее 150 тысяч километров;

- двигатели 2.7 и 3.0TD от Peugeot, установленные в Jaguar/Land Rover, показывают удивительно точный ресурс в 200 тысяч километров, когда у них ломается коленвал. Что интересно, у самого Peugeot эти же двигатели могли «отходить» и более 500 тысяч километров;

- у Volvo S60 с двигателем 1.6 EcoBoost производства Ford на пробеге в 80-130 тысяч километров прогорают поршни. Это происходит чаще в России и странах СНГ, где из-за низкого качества топлива, и т.д.

Среди признаков запланированного износа Дмитрий Морозов называет и тот факт, что современные двигатели чаще производят из алюминиевого сплава, который не такой прочный, как чугун, который раньше был единственным материалом для этих целей.

Алюминий теперь используют и в подвеске (для снижения веса), но алюминиевые детали менее прочные и раньше выходят из строя, чем стальные. Стоят же они дороже.

Отдельная история – повсеместное использование турбированных двигателей на гражданских автомобилях. Это тоже снижает ресурс двигателя – турбина создает больше нагрузки, чтобы «выжать» из него больше мощности при том же объеме.

Действительно, соглашается Морозов, современные автопроизводители не зарабатывают на обслуживании и запчастях – этим занимаются другие производители, большая часть производственных мощностей которых перенесена в Китай. Цель производителя – продавать автомобили и зарабатывать на этом.

Главное отличие автомобилей 80-90-х в том, что их рисовали дизайнеры, производили инженеры, а продавали маркетологи. Сейчас же дизайнеров осталось мало, и они вместе с инженерами попали под власть маркетологов. Пример – по изначальной идее роботизированная КПП должна была быть почти вечной, но из-за того, что ее удешевили в 4 раза, многие детали теперь делают из недолговечных материалов.

Заговор это или нет – каждый решает для себя сам. Очевидно, что в угоду дешевизне конструкция современных автомобилей меняется в сторону меньшей долговечности.

Но стоит ли рассчитывать современные автомобили на 20-30 лет эксплуатации? Другими словами, вы готовы через 30 лет ездить на той же Lada Granta, что и сейчас?

Функция механизма

Название конструкции говорит само за себя: она нужна для стабилизации авто на дороге. Для создания полного представления об этом устройстве следует описать, как оно работает.

При повороте машины начинают работать законы физики: корпус пытается сместиться в противоположную сторону от оси поворота, проще говоря, старается выскочить с его траектории. Внешние колеса стараются выскользнуть во внешнюю часть поворота, противоположные колеса немного поднимаются, и уменьшается сцепление с покрытием. Внешнее колесо и его часть подвески продавливаются. Сам же стабилизатор, как торсион, проворачивается и прикладывает усилие через штангу, которая называется тяга стабилизатора. Другой конец имеет выгнутую часть стабилизатора, которая проворачивается вниз. Это делается для прижатия колес, которые поднимаются над дорогой.

Замена тормозных дисков Ниссан Альмера Классик

Как известно на автомашине Ниссан Альмере Классик быстро изнашиваются заводские тормозные диски, особенно если у вас коробка автомат и вы передвигаетесь преимущественно в городе. И к пробегу 30-50 тыс. км. их износ достгает максимального уровня.

Специально для вас мы подготовили инструкцию по замене передних тормозных дисков на ниссан альмера классик с фото, чтобы вы самостоятельно смогли это сделать. Сам процесс достаточно легкий и рекомендуется делать вместе с заменой передних тормозных колодок.

- Но эта проблема легко решается установкой новых тормозных дисков.

- Как это делается можно увидеть в инструкции ниже.

- 1) Выворачиваем правое колесо максимально вправо, левое — влево

- 2) Откручиваем 2 болта ключом на 19

- 3) Чтобы раздвинуть колодкой, монтировкой влево-вправо раздвигаем их как на фото, но я рекомендую сразу заменить колодки и для этого разобрать тормозной механизм, как в инструкции по змене колодок.

- 4) Снимаем все что открутилось, кладем или подвешиваем так что бы не повредить тормозной шланг

5) Снимаем диск. Если не снимается руками, поможет только молоток. Бьем аккуратно с обратной стороны и диск попадает вам прямо в руки))

6)Собираем все в обратной последовательности. перед поездкой немного работаем педалью тормоза.

Пошаговая замена стойки стабилизатора

Для работы потребуется ключ TOR Т-40, простые с накидными головками на «12», «17». Передняя часть автомобиля ставится на домкрат, задние колёса – на упоры (откаты), после чего передние колёса снимают и выворачивают руль до упора в ту сторону, с которой меняют стойку стабилизатора.

Перед работой необходимо зачистить места креплений от грязи, ржавчины.

Стойка стабилизатора крепится на двух гайках – нижней и верхней, которые нужно открутить ключом на «17».

Сначала откручиваю нижнюю гайку.

Изношенные резиновые прокладки удаляют.

Затем откручивают гайку на штанге стабилизатора

Стойку стабилизатора снимают, сдвинув её в сторону.

Новая стойка стабилизатора берётся в комплекте с новыми болтами крепления и фиксирующими шайбами.

Стойку устанавливают в положении ровно 90° по отношению к штанге стабилизатора и фиксируют при помощи ключа на «12».

Самоконтрирующиеся гайки затягивают попеременно, следя, чтобы стойка оставалась в горизонтальном положении.

После установки стоек необходимо проверить все элементы крепления стабилизатора поперечной устойчивости.

Во время установки важно отцентрировать положение обеих стоек так, чтобы они стояли симметрично относительно друг друга. Резиновые втулки и крепления на штанге стабилизатора и рычагах должны правильно садиться без видимых выступов в кронштейнах

Места креплений проверяются на степень абразивного износа – в случае его обнаружения меняют также кронштейны, резинометаллические втулки, зачищают ржавчину и проводят антикоррозийную обработку.

Ванкель и другие

В принципе, возможны альтернативы старой конструкции, созданной во времена Отто и Дизеля. Но создать работающий двигатель, способный на равных конкурировать с привычной схемой по всем показателям, очень сложно. Двигатели Стирлинга, Баландина и многих других оригинальных схем и решений не получили распространения и оказались на грани забвения.

И хотя новые идеи витают в воздухе, реализовать даже лучшие из них весьма проблематично. Например, роторно-лопастной мотор Вигриянова, который изначально планировалось устанавливать в «прохоровский» «ё-мобиль», пока так и не создан. И для того чтобы (возможно!) довести его до серийного производства, потребуется, по прикидкам, как минимум, 10 лет и весьма неограниченное финансирование. Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Немного истории. Грустной…

Современные двигатели конструктивно практически мало изменились со времен «отцов-осно-вателей»: Николауса Августа Отто и Рудольфа Кристиана Карла Дизеля. Сегодня в ходу те же коленчатый вал, шатуны, поршни, цилиндры, клапаны, распределительный механизм.

Поэтому все новшества в двигателестроении опираются на новые материалы и технологии, в том числе связанные с электронным управлением.

Например, если еще 20 лет назад блок цилиндров почти повсеместно был сделан из чугуна, то сегодня чугунный блок встречается редко, плавно перейдя в разряд анахронизмов. В настоящее время блоки делают из алюминия, который и легче, и технологичнее. Сначала были проблемы с прочностью и жесткостью, но их постепенно решили.

Правда, полностью алюминиевые моторы действительно приживаются трудно – очень они чувствительны к смазке, охлаждению, зазорам. А вот алюминиевый блок с чугунными гильзами гораздо менее требователен в эксплуатации. Так что старый добрый чугун, который использовали Отто и Дизель, еще послужит…

Вообще надо отметить, что создание нового двигателя даже традиционной схемы – это процесс очень долгий. Вот и получается, что модельный ряд автомобилей меняется в среднем через четыре-пять лет, а мотор в нем нередко стоит от предыдущих моделей, а то и еще более ранних. И часто даже в новых двигателях используются узлы от старых – например, блок цилиндров. Так что двигатели «живут» долго – бензиновые в среднем 10-15 лет, а дизели легко «доживают» до 20 и даже 30 лет.

И еще. С сожалением приходится признать, что в России практически не было своих разработок двигателей – все бралось «оттуда», из-за границы. Причем часто даже то, что там отвергалось. Результат очевиден – сегодня передового двигателестроения у нас в стране просто не существует. Как и конструкторов для его возрождения.

Все началось с авиации… Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыском

И наконец, «контрактные» моторы…

В заключение отметим: модные сегодня «контрактные» моторы становятся похожи на пресловутый «МММ». Нет в мире такой страны-«донора», где бы существовало столько двигателей с большим остатком ресурса. А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А остальным предлагается раз в 10-20 тыс км купить очередной «билет» – пока не будет выбран их «лимит» на ремонт или замену мотора на новый.

Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»